一、旋流板塔

旋流板塔1974年首次用于碳铵干燥尾气回收以来,已广泛用于中小氮肥厂的半水煤气脱硫(H2S)塔,饱和热水塔,除尘、冷却、冷凝塔等,也用于环保行业脱除烟气和废气中的飞灰、NOx 、SO2、H2S及铅汞蒸汽等,取得了很大的经济效益和社会效益,获得1978年全国科学大会奖和1984年国家发明奖。至90年代,在国家自然科学基金和省自然科学基金的资助下,对旋流塔板上的气液运动,传质效率进行了深入的研究,又获得了化工部1983年科技进步二等奖,国家教委1996年科技进步三等奖。

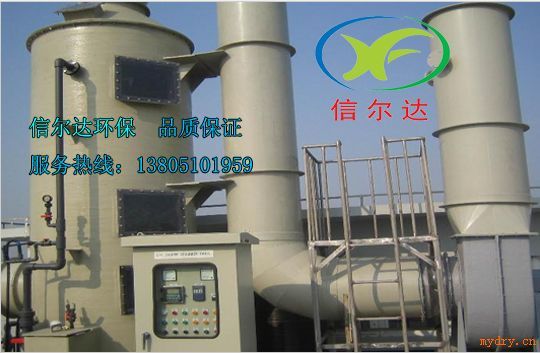

自80年代后期开始,旋流板塔开始用于烟气的脱硫除尘研究,在实验室和小型锅炉的工业化实验中,重点在除尘,脱硫,除雾和脱硫剂及工程性问题进行了研究。旋流板塔脱硫技术作为一种实用可靠的脱硫除尘技术,具有投资和运行费用低,占地面积小,管理和维护方便等特点,现已推广用于火电,热电,冶金等行业的烟气脱硫除尘和其他工业废气治理。

我公司选用运用湿法一体化脱硫除尘的旋流板麻石除尘器,依据多年生产经验进行的多次技术改进,不断改善其脱硫除尘效率,解决多个湿式脱硫除尘常见技术难题,在高效性、经济性、实用性等方面有显著突破,我厂生产的旋流板除尘器脱硫效率可达90%以上,除尘效率在98%以上,其中高配置不锈钢旋流板麻石除尘器除尘效率可达99.5%以上,在大型锅炉及煤窑等工业废气的处理上、在0.1μm到300μm粒径范围内能有效除尘,效率接近电除尘、布袋除尘等传统高效除尘器。

在设计上突出旋流塔板脱硫除尘技术高效、低阻的传质特性,结合最成熟的湿法脱硫工艺,大大提高脱硫效率,已成功应用于120t/h燃煤大中型锅炉脱硫除尘项目。

二、主要工作原理及技术特点

旋流板塔通常为圆柱塔体,塔内装有旋流塔板。工作时,烟气由塔底向上流动,由于切向进塔,尤其是塔板叶片的导向作用而使烟气旋转上升,使在塔板上将逐板下流的液体喷成雾滴,使气液间有很大的接触面积;液滴被气流带动旋转,产生的离心力强化气夜间的接触,最后甩到塔壁上沿壁下流到下一层塔板上,再次被气流雾化而进行气液接触。如上所述,液体在与气体充分接触后又能有效的分离---避免雾沫夹带,其气液负荷比常用塔板大一倍以上。又因塔板上液层薄,开孔率大而使压降较低,达同样效果时的压降约低一半,因此,综合性能优于常用塔板。循环液由除尘器外部循环水管进入内壁,由雾化喷头在旋流上形成均匀分布的雾滴与烟气充分接触,形成极大的相际接触界面,与SO2充分反应形成可溶性酸式盐或沉淀(根据所选脱硫剂而不同),同时较大的尘粒在离心力作用下被除去,较小的尘粒受到雾滴的碰撞与拦截,以及受到多次的布朗扩散等作用而凝聚成较大的尘粒而被甩至塔壁,下流经过清灰口排入沉灰池。

由于塔内提供了良好的气液接触条件,气体中的SO2被碱性液体吸收(脱硫)的效果好;旋流板塔同时具有很好的除尘性能,气体中的尘粒在旋流塔板上被水雾粘附而除去,此外,尘粒及雾滴受离心力甩到塔壁后,亦使之被粘附而除去,从而使气流带出塔的尘粒和雾滴很少。旋流板塔主要技术特点:

1.

占地面积小,投资少;

2.

除尘年需运行成本近似等于水泵电费,设备增加运行成本主要为脱硫药剂费。

3.

除尘脱硫效率高,除尘效率为95%以上,脱硫效率可达90%以上;

4.

用麻石作为主体材料,供水管使用不锈钢水管,除尘器使用寿命长;

5.

除尘脱硫器阻力小,阻力为800~1200Pa;

6.

对水质要求低,除尘脱硫用水可循环使用,达到高脱硫效率、低运行成本;

7.

可选用工业废碱、废水、石灰进行脱硫,降低运行成本。

8.进液量少,一般气液比

9.脱水效果99%以上,引风机不带水;

10.维护保养方便,旋流板装拆方便;在塔顶及每层旋流板上方均设有检修孔,可设检修平台、爬梯等辅件设施,方便日常检修。

11.处理效果好,排放达标;运行费用低;操作简单;安全可靠。

12.无二次污染,脱硫除尘使用水循环系统,脱硫碱性液体循环过程中不流失、不外排。

三、除尘机理

1、湿法碰撞理论

旋流板麻石除尘器除尘的机理其一是液滴与尘粒之间的惯性碰撞和拦截作用,碰撞除尘效率取决于气液的相对速度,相对速度越大,碰撞除尘效率越高,为获得较大的相对速度来提高碰撞除尘效率有设计时提高空塔气速和提高喷淋液滴速度两种方式,而空塔气速的提高会导致烟气通过速度加快,塔内气液接触时间减少,降低脱硫效率。因此旋流板塔作为脱硫塔使用空塔气速一般控制在1.25

为了方便地考虑颗粒、液滴与气流性质对碰撞的影响,假设:含尘气体在运动中与液滴相遇,在液滴前Xd处气流开始改变方向,绕过液滴流动,而惯性较大的颗粒将继续保持原来的直线运动趋势,颗粒运动主要受两个力的支配,一个是本身的惯性力,另一个是周围气体对它的阻力。定义颗粒从脱离流线到惯性运动结束时候所移动的距离为粒子的停止距离Xs,若Xs大于粒子开始偏离流线那一点至液滴的距离Xd,颗粒就会和液滴发生碰撞。定义Xs与液滴直径Dc的比值为惯性碰撞参数:

对斯托克斯范围的粒子,无因次的惯性碰撞参数,即斯托克斯准数:Dc

式中:

由上式可知,当颗粒直径和密度确定以后,碰撞系数与液滴和颗粒的相对速度成正比,与液滴的直径成反比。所以对于给定的烟气系统,提高除尘效率的有效途径就是提高气、液相对速度和减小液滴的直径。但液滴直径也不宜太小,太小有可能随气流一起运动,反而减小了气、液相对速度。经研究显示,液滴直径在300μm -500μm为宜。捕集效率可以根据惯性碰撞参数进行计算:

式中:K——关联系数,取决于设备几何结构和系统操作条件;

L——液气比,L/

可见,湿式除尘效率随碰撞参数的增大而增大,并与液气比成正比。所以,适当提高供液量可以提高除尘净化效率,但供液量的提高,也将使除尘器耗水量增加,并使旋流装置因持液量的增加而增大阻力,我厂在实际设计中,在阻力损失允许的范围内设计喷淋系统,在喷淋覆盖区域达到150%以上时,除尘器实际碰撞除尘效率大约为44%。

四、主要材料防腐防损设计

1、塔体部分

由于吸收塔本体不同部位及零部件承受多种多样的化学品、温度、湿度的腐蚀和烟尘、浆液的冲刷、磨损等苛刻的工况条件,要求采用相应的既防腐又耐磨损耐冲刷的材料。

目前,国际上用于FGD的防腐材料有三种:衬橡胶,涂玻璃鳞片,以镍基合金为基础的衬里。在欧洲主要使用橡胶衬里,在日本几乎全部采用玻璃鳞片涂层,在美国上述三种防腐方式均有使用,由于镍基合金造价昂贵,目前各国都不趋向采用。

橡胶衬里缺点是受热应力影响易导致衬层起层开裂,产生扩散性腐蚀,施工要求高,维修不易,烟气进口部位温度较高,远大于橡胶使用温度,要做耐温处理又需要增加较高成本。玻璃鳞片具有良好的防渗透性和结合良好的机械强度,即使在180度条件下,短时间内能具有良好的化学稳定性和抗渗透性,但不能承受较大的温差,在耐磨损性能方面存在欠缺。因此,考虑到经济性和实用性,我们选择同时具备优良的耐酸、耐碱、耐高温、耐磨损的花岗岩麻石做为塔体主体材料, 我厂出产的麻石,根据取样分析报告,分类命名有细粒花岗岩、细粒石英闪长岩、中细粒钾长花岗岩、中细粒钾花岗岩、中粒钾长花岗岩等十多个品种,其分析结果:

1)、

化学成分

|

化学成分 |

SiO2 |

Fe2O2 |

F2O |

Al2O2 |

TiO2 |

其他氧化物 |

|

含量 |

76.33% |

0.38% |

0.80% |

12.20% |

0.123% |

9.06% |

2)、化学性质

|

化学性质 |

化学物质 |

比重 |

百分比 |

|

耐酸率 |

H2SO4 |

1.84 |

98.51% |

|

HCl |

1.19 |

97.44% | |

|

HNO3 |

1.42 |

98.12% | |

|

耐碱率 |

NaOH |

30% |

98.40% |

|

KOH |

30% |

98.40% |

3)、物理性质

抗压强度:1500

比重:2.7

耐磨率:0.57gcm2

抗折强度:>

吸水率:< 1

硬度(洛氏):-7度

抗剪强度:130

膨胀系数(10-6(1 /℃)):5.6-7.34

容量:2600

耐用年限:75-200年

经鉴定证明,我厂出产的麻石具有耐酸、耐碱、耐压、耐腐蚀和热稳定性良好等特点,特别耐酸耐碱率高达99%以上,是除尘器理想的耐腐蚀材料。

2、黏结材料部分(可选)

出于经济性考虑,一般厂家在选取麻石脱硫除尘装置都采用高标号水泥作为塔体结构填料,高标水泥的耐酸性差、水密封性都比较差,在麻石使用过程中容易出现漏水现象,安装工艺差的装置甚至出现漏风现象,严重影响美观及脱硫除尘效率。

因此,我们选用铸石粉、氟硅酸钠、泡花碱等配制的钠水玻璃胶泥作为塔石填料(后用硫酸或草酸溶液做固化处理),可保证了塔石之间与各部件之间的牢固性、稳定性。钠水玻璃胶泥是以钠水玻璃、固化剂与耐酸粉料按一定比例配制而成,具有较好的耐酸性能、物理机械性能和热稳定性能。

1)、耐酸性能方面:对大多数无机酸、有机酸、强氧化酸等具有较强的耐腐蚀性能,但在碱性介质、含氟介质、中性盐类溶液及高级脂肪酸中不耐腐蚀。

2)、物理机械性能方面:与一些无机材料如耐酸砖板、铸石板、花岗岩等有较好的粘结强度与水密封性。

3)、热稳定性方面:可用于

4)、实际应用施工方便,常温固化,原料丰富,价格低廉。

3、内部管道部分

塔体内部喷淋布液管道采用

综合各项主要材料防腐防损性能,增强除尘器整体结构牢固性、稳定性,可充分保证除尘器使用寿命和使用强度。

五、工艺优化解决湿法结垢问题

常见的旋流板塔结垢与管路结垢机理基本相同,主要是晶相结垢;即沉淀物在管路及吸收设备内饱和结晶,并形成晶核,逐渐晶体扩大,产生结晶堵塞。现有的厂家使用所谓的旋流板脱硫,由于没有掌握设计的实质性技术或是使用早期的旋流塔板,同时没有掌握脱硫装置运行中各工艺参数的调节,在运行时又无法保证正常的运行要求,因此造成旋流板上结灰结垢严重,影响脱硫装置的运行,甚至使装置无法运行。

1)、在塔板结构设计上,在塔板空隙较小的部位增加一定的持液量(脱硫除尘液的保有量)。有意识地增加此处的气速,以加大自清洗的作用;在塔内操作工况的设计上,特别是针对积灰较严重的塔板,不单单追求单一的效率,而是求得效率与稳定操作的平衡,塔板结垢与冲刷磨损的平衡;

2)、低一层除尘脱硫板的结构特殊化,使其既有常规的旋流板作用又会在其下方筒壁上产生具有一定强度的均匀水膜,用来吸收除尘器底部离心作用分离出的粉尘及冲洗除尘塔筒壁,使得筒壁及筒底不积灰。在下部形成的水膜的均匀性优于其它水膜除尘器,对除尘器效果更佳。

六、添加脱水副塔解决脱水问题

风机带水一直是湿法除尘中普遍存在的难题,会对风机造成腐蚀,严重影响风机运行。产生风机带水的原因:一是塔内除雾效率不高,雾滴随烟气带入风机,导致风机带水;二是含湿量较高的烟气经过烟道时降温过大,导致烟气温度低于露点在风机内产生结露带水腐蚀。设计特点:

1)、分离除尘、脱水为两套系统,除尘系统内旋流板本身具备粗化烟气,同时具备除尘与脱水效果的特殊作用,为烟气不带水奠定了基础。

2)、脱水副塔控制气速为

3)、解决了塔内雾化及除雾的矛盾,控制雾滴粒径,加强除雾效果;通过优化塔板设计的各个参数,将塔板雾化出来的雾滴控制在100μm左右,杜绝小于50μm的雾滴产生,在塔内结构设计上做到避免雾滴的高速碰撞而产生二次雾沫夹带;在塔的上部我们加装了高效除雾板,除雾的切割粒径为25-30μm。由于较好地控制了塔板的雾化粒径及二次雾沫夹带,所以我们的除雾板的单层除雾效率可以达到99.7%以上,脱水副塔采用三层旋流除雾板,在阻力损失允许的范围内强化脱水效率。